Более 40 лет назад 3D-печать открыла возможность создания твёрдых трёхмерных объектов практически любой формы на основе цифровой компьютерной модели.

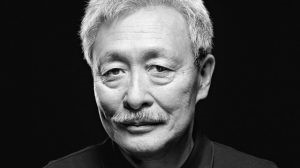

3D-печать как технология изготовления физических трехмерных объектов с использованием цифровых данных началась в 1980 году с подачи заявки на изобретение доктора муниципального промышленного исследовательского института в г. Нагоя (Япония) Хидео Кодамы на устройство для быстрого прототипирования, которое создавало жесткий объект слой за слоем, используя фоточувствительную смолу, полимеризуемую под воздействием ультрафиолетового света. Он был одним из первых, кто описал поэтапный подход к производству.

Насколько известно, доктор Кодама – первый человек, обратившийся за патентом, в котором описан прообраз технологии 3D-печати. К сожалению, патент не был зарегистрирован, поскольку доктор не предоставил необходимых для регистрации данных в течение года, как того требовало патентное законодательство. Тем не менее во многих источниках именно его называют изобретателем технологии 3D-печати.

В 1983 году Ален Ле Мехо (Alain Le Mehaute), Оливье де Витт (Olivier de Witte) и Жан-Клод Андрэ (Jean-Claude Andre), инженеры французского Национального центра научных исследований (CNRS), пришли к идее использования лазера и мономера, который под воздействием лазера превращался в полимер. Первым объектом, который они создали, была винтовая лестница. Однако CNRS не оценил идею, посчитав, что у этого проекта было недостаточно областей применения. Инженеры подали заявку на регистрацию изобретения в 1984 году.

Они подали заявку на процесс стереолитографии на три недели раньше американского инженера Чарльза (Чака) Халла (Charles W. Hull) из компании Ultraviolet Products, которая занималась решениями, связанными с ультрафиолетом: производством оборудования, ламп, разработкой светочувствительных полимеров.

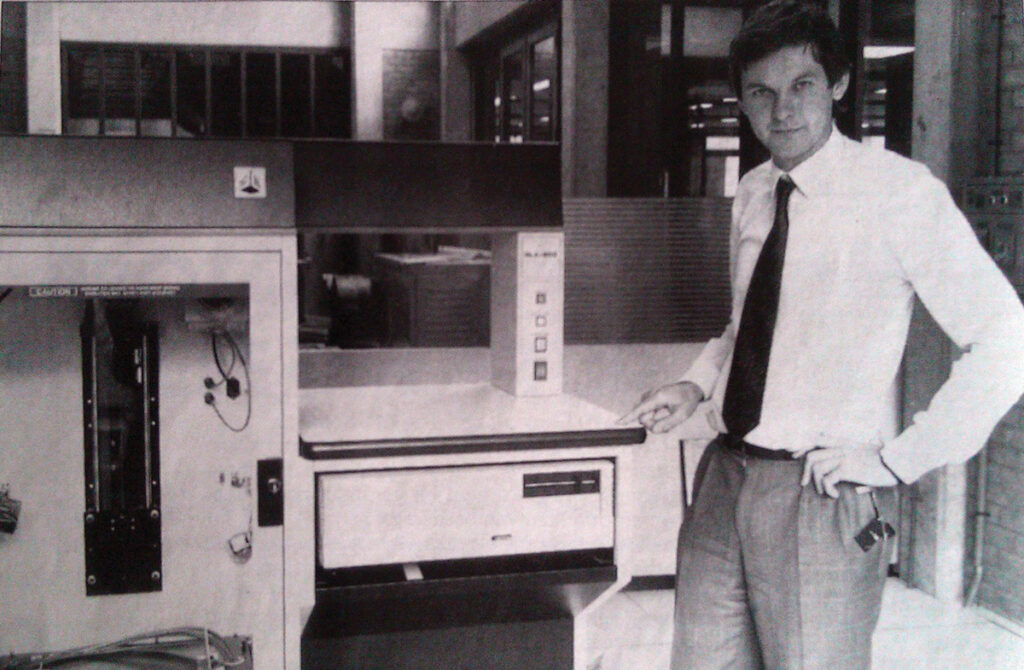

Чарльз Халл как производитель был недоволен тем, что для изготовления маленьких нестандартных деталей требовалось много времени. Он предложил использовать ультрафиолетовые лампы по-другому: отверждать светочувствительную смолу послойно, в конечном итоге создавая деталь. В качестве материала Халл использовал затвердевающие под воздействием ультрафиолета фотополимеры на акриловой основе.

9 марта 1983 года считается датой рождения 3D-печати – после месяцев экспериментов Халл смог наконец напечатать образец. Позже в интервью он вспоминал: «Я назвал её чашкой для глаз, потому что она была похожа на инструмент для закапывания капель в глаза, который постоянно носила моя жена. Антуанетте она показалась чашей для причастия. Должно быть, именно Бог направлял мои усилия. У меня получилось, теперь мир никогда не будет прежним».

Этот образец и считается официально первой 3D-печатной моделью в мире и по-прежнему хранится в семье Халл, а после их смерти будет передан в Смитсоновский научно-исследовательский институт в Вашингтоне.

Первым 3D-принтером, предназначенным для создания 3D-моделей, стала SLA-установка, запатентованная Чарльзом Халлом. Именно в ней был впервые реализован принцип послойного наращивания объектов, лежащий в основе работы 3D-принтера.

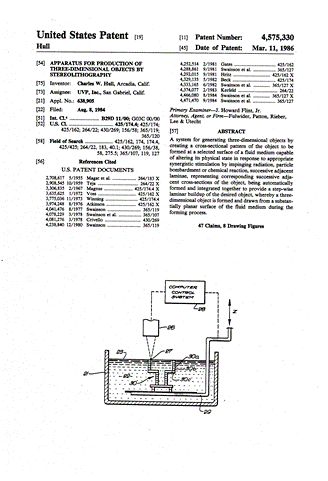

8 августа 1984 года Чарльз Халл зарегистрировал патентную заявку, и первый патент на стереолитографию US4575330 был опубликован 11 марта 1986 года под названием Apparatus for production of three-dimensional objects by stereolithography («Аппарат для создания трехмерных объектов с помощью стереолитографии»).

Так, Чарльз Халл стал первым изобретателем 3D-печати, поскольку успел получить патент на свое изобретение.

Халл запатентовал стереолитографию (SLA) как метод создания трехмерных объектов путем последовательной «печати» тонких слоев объекта с использованием среды, отверждаемой ультрафиолетовым светом, начиная от нижнего слоя к верхнему. В патенте Халла описывался концентрированный луч ультрафиолетового света, который фокусировался на поверхности ванны, наполненной жидким фотополимером, создавая каждый слой желаемого трехмерного объекта посредством сшивки (или разрушения полимера).

Чтобы коммерциализировать свое изобретение – стереолитографию – и для реализации своих идей Чарльз Халл основал компанию 3D Systems Inc., которая и сегодня является лидером 3D-печати.

Первый в мире коммерческий 3D-принтер, названный Stereolithography Apparatus (SLT), компания запустила в серийное производство и продажу в 1988 году.

Принтер представлял собой габаритную промышленную установку, которая «выращивала» трехмерную модель посредством нанесения фотополимеризующегося материала на основе акрила на подвижную платформу. Под воздействием лучей УФ-лазера материал моментально застывал и превращался в пластиковый объект, принимая необходимую форму. Основой служил заранее смоделированный на компьютере цифровой макет (3D-модель). Принтер создавал трехмерные объекты, поднимаясь на 0,1-0,2 мм – высоту слоя. Несмотря на то, что первый аппарат обладал множеством минусов, технология получила свое применение. Благодаря этой технологии появилась возможность производить на 3D-принтерах объекты по цифровым проектам (изображениям). Это изобретение произвело переворот в среде разработчиков, которые теперь могли создавать прототипы с гораздо меньшими издержками.

Сегодня 3D Systems – один из крупнейших производителей 3D-принтеров в мире с рыночной капитализацией 1,1 млрд долларов. Чарльз Халл продолжает работу в компании, совмещая должности исполнительного вице-президента и главного инженера.

На имя Чарльза Халла зарегистрировано более 100 патентов в США, Европе и Японии, включая 7 технологий 3D-печати. В 2014 году Халл вошел в Национальный зал славы изобретателей США, включив свое имя в один ряд с другими выдающимися личностями: Генри Фордом, Николой Теслой и братьями Райт.

К концу 1980-х технологии 3D-копирования получили широкую популярность. Появились новые технологии: моделирование методом наплавления (Fused Deposition Modeling, FDM) и методом селективного лазерного спекания (Selective Laser Sintering, SLS).

17 октября 1986 г. Карл Декард (Carl Robert Deckard) из Техасского университета подал заявку и в 1989 году получил патент US4863538 Method and apparatus for producing parts by selective sintering на технологию селективного лазерного спекания SLS – одну из самых ранних и наиболее устойчивых форм аддитивного производства, где вместо жидкого материала воздействию лазера подвергался порошок.

В 1987 году Декард стал соучредителем компании Desk Top Manufacturing (DTM) Corp., которая специализировалась на системах быстрого прототипирования и производства. Компания была приобретена 3D Systems в 2001 году по цене 45 миллионов долларов.

Третья технология – моделирование методом наплавления, Fused Deposition Modeling (FDM). Она была разработана под руководством Скотта Крампа (S. Scott Crump) в компании Stratasys в конце 1980-х годов, в 1990 года была выведена на рынок и используется до сих пор, в основном в базовых моделях 3D-принтеров.

Суть FDM состоит в разжижении эластомерной, воскообразной или пластмассовой нити. Эта нить затвердевает повторно, но уже в соответствии с моделью, созданной на компьютере. Таким образом, получается реальный трехмерный объект с заданным дизайном. С помощью технологии FDM 3D-принтер способен создавать разноцветные предметы.

FDM является одним из наименее дорогих способов печати, что обеспечивает растущую популярность бытовых принтеров, основанных на этой технологии. В быту такие принтеры могут применяться для создания разных объектов целевого назначения, а также игрушек, украшений и сувениров.

В современном мире существует несколько технологий 3D-печати: моделирование методом послойного наплавления (FDM),| лазерная стереолитография (SLA/DLP/LCD),| селективное лазерное спекание (SLS),| селективное лазерное плавление (SLM), |послойное склеивание композитного порошка связующим веществом (Binder Jetting), многоструйное моделирование с помощью фотополимера или воска (MJP), полноцветная 3D-печать путем склеивания специального порошка на основе гипса (CJP), но самыми распространёнными остаются стереолитография (SLA), селективное лазерное спекание (SLS), моделирование методом наплавления (FDM), ламинирование слоёв (LOM).

Термины «3D-печать» и «аддитивное производство» (Additive Manufacturing) часто используют как синонимы, однако термин «3D-печать» чаще употребляют, когда речь идет о домашних принтерах. Понятие «аддитивное производство» происходит от английского глагола add – «добавлять» – и подразумевает послойное наращивание и синтез объекта на 3D-принтере на основе компьютерной 3D-модели. В целом технологии аддитивного производства – это общее название всех технологий 3D-печати.

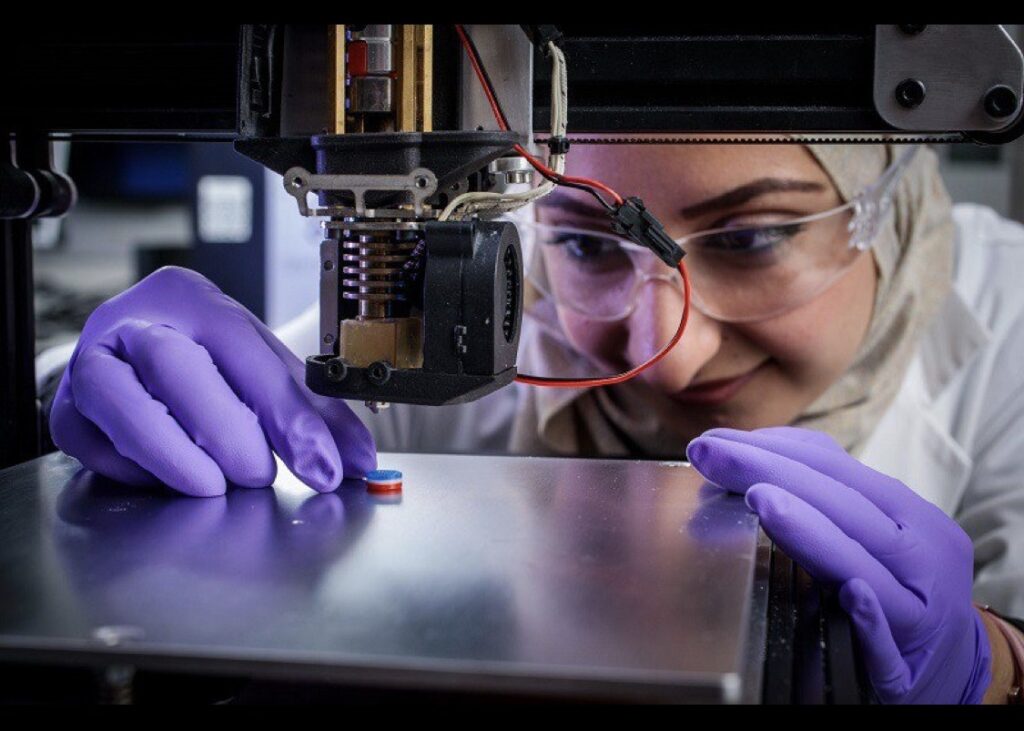

Аддитивные технологии применяют при создании единичных изделий с уникальными конструкцией и свойствами. Одна из главных тенденций последних лет – использование аддитивных технологий в сфере промышленного производства. 3D-печать стала инновационным прорывом и имеет большие перспективы в различных сферах промышленности и деятельности человека: архитектура, сроительство, геоинформационные системы и геология, электроника, промышленный дизайн и машиностроение, автомобилестроение, судостроение, авиационная и аэрокосмическая промышленность, медицина и здравоохранение, биоинженерия, пищевая промышленность, сферы художественного и театрального искусства, образование и др.

Современные 3D-принтеры, олицетворяющие аддитивное производство, способны работать не только с полимерными материалами, но и с инженерными пластиками, композитными порошками, различными типами металлов, керамикой, песком. Материалов для 3D-печати множество – от стекла и силикона до бетона и даже человеческих клеток.

Онлайн-выставка представляет некоторые документы патентного фонда РНТБ по теме

«3D-печать сложнопрофильных изделий»

RU2812374 Способ получения керамического изделия посредством 3D-печати с подачей газообразного хладагента в область печати

Изобретение относится к способам получения керамических изделий и предусматривает послойное формирование заготовки из смеси спекающегося порошка и связующего. Технологии изготовления керамических изделий, в которых предназначенную для спекания заготовку формируют путем послойного наложения пастообразной формовочной массы из смеси спекающегося порошка и связующего, позволяют получать керамические изделия сложных форм. Основная техническая проблема, свойственная данным технологиям, состоит в сохранении формы заготовки до того, как она будет помещена в печь для обжига. Перспективным решением этой технической проблемы является быстрое замораживание нанесенной пастообразной формовочной массы, что позволяет зафиксировать форму заготовки.

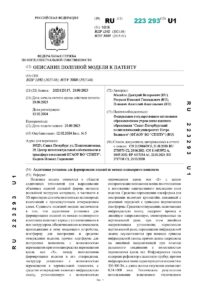

RU223293 Аддитивная установка для формирования изделий из металл-полимерного композита

Полезная модель относится к области аддитивных технологий для выращивания объемных изделий сложной формы методом послойной экструзии материала, в частности к 3D-принтерам для печати из металл-полимерных композиций с промежуточным отверждением слоев. Сущность полезной модели заключается в том, что аддитивная установка для формирования изделий из металл-полимерного композита включает каркас с установленным в нем экструдером, обеспечивающим возможность присоединения к нему подающего устройства, платформу для построения и средство отверждения изделия, причем платформа для построения выполнена с возможностью перемещения при помощи средства перемещения вдоль оси «Х», между положениями формирования изделия и его отверждения, экструдер установлен с возможностью перемещения в вертикальной плоскости, а средство отверждения включает инфракрасную лампу, установленную с возможностью перемещения вдоль оси «Z» с целью синхронизации положения лампы по отношению к положению напечатанного последним слоя изделия. Техническим результатом использования заявляемого технического решения является повышение адгезионной прочности слоев изделия, изготовленного методом 3D-печати с использованием металл-полимерных композитов.

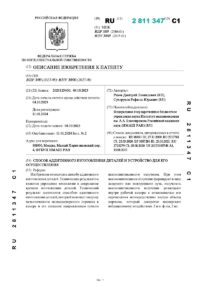

RU2811347 Способ аддитивного изготовления деталей и устройство для его осуществления

Техническим результатом изобретения является упрощение технологии и сокращение времени изготовления деталей. Способ аддитивного изготовления деталей включает загрузку металлического мелкодисперсного порошка в камеру и его спекание направленным пучком высокоинтенсивного излучения. При этом высокоинтенсивное излучение формируют в виде лазерного или электронного луча, излучатель высокоинтенсивного излучения размещают внутри рабочей камеры с возможностью его перемещения непосредственно внутри объема порошка, который дискретно подвергают вибрационному воздействию.

RU 2812448 Способ серийного производства изделий из нескольких порошковых материалов методом прямого лазерного выращивания

Для производства изделия методом прямого лазерного выращивания осуществляют построение 3D-модели изделия и формируют 3D-модель расположенных последовательными рядами партий изделий. Комбинированную послойную печать методом прямого лазерного выращивания проводят двумя порошковыми материалами, подающимися из двух независимых дозирующих устройств, исходя из трехмерной модели расположения партий изделий в камере построения, образующих последовательные ряды от платформы построения и скомпонованных от изделий большего объема к изделиям меньшего объема. Разделение партий изделий осуществляют посредством построения между рядами партий изделий затвора в виде тонкой пластины, параллельной платформе построения. Обеспечивается сокращение времени производства и повышение производительности.

RU2807617 Способ получения крупногабаритных деталей при их производстве посредством технологии послойной 3D-печати

Изобретение относится к области изготовления крупногабаритных деталей по технологии послойной 3D-печати с одновременным изготовлением заготовок под образцы для получения свойств материалов и применения их свойств для расчетов на прочность, преимущественно для деталей авиационных газотурбинных двигателей (АГТД), сложных по геометрии статорных деталей. При применении данной технологии свойства материала непосредственно в изготавливаемой детали могут значительно меняться, особенно в перпендикулярном направлении плоскостям послойной 3D-печати. Это особенно актуально при производстве крупногабаритных деталей, габаритные размеры которых в разы превышают длину стандартных образцов для испытаний свойств материала. Контроль за изменением свойств по изготавливаемой детали позволяет более качественно проводить оценку ее прочности и избежать возможного ее разрушения в эксплуатации.

RU222177 Устройство аддитивного изготовления деталей

Устройство относится к аддитивным технологиям синтеза деталей из металлического мелкодисперсного порошка и может найти применение в разных отраслях машиностроения. Предложено устройство аддитивного изготовления деталей направленным пучком высокоинтенсивного излучения в виде лазерного или электронного луча, причем излучатель размещают внутри камеры с возможностью его перемещения непосредственно внутри объема порошка. Технический результат, получаемый при реализации предлагаемого технического решения, заключается в упрощении конструкции и системы управления технологическим процессом. Использование заявленного устройства позволит сократить время изготовления деталей.

BY13120 Устройство для аддитивного производства металлических изделий

Полезная модель относится к устройствам для производства трехмерных металлических изделий, а также нанесения покрытий на поверхность деталей и может быть использована в различных областях человеческой деятельности. Технический результат от использования предлагаемого технического решения заключается в возможности изготовления трехмерных металлических изделий различного химического состава с более однородным распределением структурных составляющих проволок в изделии, в возможности повышения скорости и качества изготовления металлических изделий, в снижении технологической себестоимости процесса изготовления трехмерных металлических изделий и улучшении условий его эксплуатации.

BY13328 Установка для 3D-печати металлических изделий электродуговой наплавкой

Полезная модель относится к устройствам для аддитивного изготовления металлических изделий из проволочного материала электродуговой наплавкой, а также нанесения покрытий на поверхность деталей и сварки. Предлагаемая установка позволяет высокопроизводительно и качественно изготавливать из различных марок проволок объемные изделия или покрытие с заданными физико-механическими свойствами и химическим составом, а также позволяет повысить технологические, эксплуатационные возможности и производительность.

EA042935 Способ получения крупногабаритных объемных изделий из порошков и устройство для его осуществления

Способ включает последовательное нанесение слоев порошка при перемещении поршня рабочего бункера со спекаемым изделием в вертикальном направлении и программируемое селективное спекание/плавление заданной области в плоскости каждого слоя. При этом вертикальное перемещение изделия осуществляется пневматической или гидравлической системой, воздействие газа или жидкости осуществляется на всю рабочую поверхность поршня рабочего бункера. Горизонтирование поверхности поршня осуществляется специальной пневмо- или гидравлической системой, встроенной в объем поршня. В другом варианте горизонтирование осуществляют механически, с помощью нескольких шариковинтовых пар с сервоприводом. Перемещение поршня и горизонтальность его поверхности контролируется с помощью магнитострикционных датчиков или интерференционных датчиков и ПИД контроллера обратной связи с точностью не хуже 10 мкм.

EA045686 Прозрачная высокотекучая ударопрочная композиция на основе полипропилена, способ ее получения и применение для изготовления изделий методом 3D-печати или литья под давлением

Изобретение относится к композиции на основе полипропилена с высокой текучестью расплава, изделия из которой характеризуются низким уровнем усадки, что, в свою очередь, предотвращает возникновение таких дефектов, как коробление, а также обладают улучшенными оптическими и физико-механическими свойствами, что делает возможным применение такой композиции не только для литьевых изделий, но и изделий, полученных методом послойного наплавления 3D-печати.

CN117548693 Устройство аддитивного производства и способ его аддитивного производства

Устройство аддитивного производства содержит вакуумную камеру и устройство генерации лучей, которое расположено над вакуумной камерой. Вакуумная камера используется для создания вакуумной среды, необходимой для производства. Устройство генерации лучей содержит устройство предварительного нагрева и устройство непрямого нагрева; количество устройств предварительного нагрева составляет по меньшей мере одно, а количество устройств косвенного нагрева составляет по меньшей мере четыре. Теплообменники равномерно распределены в матричной форме, если за основу взято устройство предварительного нагрева. Устройство предварительного нагрева представляет собой электронную пушку с плазменным катодом. Устройство непрямого нагрева представляет собой электронную пушку непрямого нагрева. Устройство аддитивного производства решает проблемы ограничения ширины, ограничения температуры формования и срока службы нити электронной пушки, с которыми сталкивается устройство селективной плавки электронным лучом, несущее обычную электронную пушку.

CN117415329 Способ межслойного микролегирования для изготовления металлического материала дуговой добавкой

Изобретение раскрывает способ межслойного микролегирования для производства металлических материалов с использованием дуговой добавки и позволяет реализовать регулируемое и контролируемое микролегирование компонентов на месте за счет улучшения режима введения ключевых межслойных добавок, соответствующей общей конструкции технологического процесса и т.п., улучшения и оптимизации микроструктуры материала и, наконец, улучшения характеристик формованного материала.

CN116945321 Комплексный компонент из высококачественного керамического материала на основе лазерной 3D-печати и способ его изготовления

Изобретение обеспечивает способ изготовления сложного компонента из высококачественного керамического материала на основе лазерной 3D-печати, который включает следующие этапы: разложение газовой фазы-прекурсора на керамические мономеры с помощью высокоэнергетического лазера, контроль расстояния между плоскими линзами с полевой фокусировкой и подложкой, скорость лазерного сканирования, а также управление слой за слоем направленного лазерного сканирования с помощью системы сканирующего гальванометра, чтобы получить комплексный компонент из высококачественного керамического материала. Получение керамической пластины необходимой формы получается путем последовательной укладки каждого слоя керамической крошки на подложку. Согласно этому способу можно реализовать подготовку in-situ и быстрый направленный рост керамического материала, а послойное наложение керамического материала можно реализовать путем фиксации расстояния фокусировки лазера посредством осевого смещения подложки. Этот способ может значительно сократить период изготовления керамической детали, а также полезен для реализации производства высококачественных керамических компонентов с более высокой чистотой, более высокими характеристиками и сложной структурой.

WO2023/244161 Трехмерная печать композитными металлическими материалами

Раскрыт способ 3D-печати объекта с использованием композиционных металлических материалов, который получают с использованием по меньшей мере двух типов материалов, таких как металл и металлические сплавы. Напечатанный 3D-объект после печати подвергается термообработке для преобразования композитных металлических материалов в сплавы металлов. Также раскрыты композиционные металлические материалы и 3D-принтер, имеющий блок печатающей головки для подачи композиционных металлических материалов. Материал с низкой температурой плавления (LTM) и металлический порошок с высокой температурой плавления (HTMP) используются для приготовления композиционных металлических материалов. Описан аддитивный процесс, который также можно использовать для изготовления трехмерных объектов.

WO2023/176650 Деталь из сплава Ni-Cr, содержащая изделие, изготовленное аддитивным способом, способ изготовления детали из сплава Ni-Cr и изделие, в котором используется деталь из сплава Ni-Cr

Изобретение решает проблему получения элемента из никель-кремниевого сплава, который обладает повышенной коррозионной стойкостью, повышенной стойкостью к окислению при высоких температурах и отличными механическими свойствами. Одним из способов решения этой проблемы является элемент из сплава никель-Cr, который содержит 25-49% по массе Cr и более 0% по массе и не более 10% по массе Mo, а остальная часть состоит из никеля и неизбежных примесей. Элемент из никель-хромового сплава представляет собой продукт, изготовленный аддитивным способом, который в основном содержит гранецентрированную кубическую структуру (фаза ГЦК) и в котором фазовая доля фазы, имеющей центрированную кубическую структуру (фаза ОЦК), составляет менее 2,5%. Размер фазы с центрированной кубической структурой составляет менее 10 мкм. Кроме того, продукт, изготовленный аддитивным способом, содержит кристаллические зерна, имеющие множество ячеистых структур в виде столбцов, и встроенные части дислокаций присутствуют между структурами ячеек в виде столбцов.

КР10-2623463 Метод изготовления деталей с использованием порошковой металлургии почти чистой формы и детали, изготовленные этим методом производства

Изобретения раскрывает создание способа изготовления прецизионного компонента порошковой металлургии среднего и большого размера, способного значительно снизить сложность обработки металлических материалов порошковой металлургии. Для достижения вышеуказанной цели настоящее изобретение предлагает способ изготовления детали, полученной методом порошковой металлургии, включающий следующие этапы: (а) расчет степени усадки в соответствии с физическими свойствами материала детали, подлежащего изготовлению, и обратное проектирование, контейнер для порошка, приближенный к форме детали по результату анализа степени усадки; (b) заполнение порошком материала детали контейнера для порошка, изготовленного посредством обратной конструкции так, чтобы обеспечить скорость наполнения порошком, показанную в результате анализа скорости усадки; (c) формование порошка, помещенного в контейнер для порошка, в форму изготавливаемой детали.

CN116921700 Метод селективной лазерной плавки, формирующий антидеформацию для жаропрочных сплавов

Изобретение раскрывает способ противодеформационного формования жаропрочных сплавов селективным лазерным плавлением и относится к области техники аддитивного производства жаропрочных сплавов. Состоит из следующих этапов: выполнение симуляционного анализа модели детали из жаростойкого сплава для получения результата анализа; по результату анализа к легкодеформируемой части модели детали из жаропрочного сплава в режиме поддержки листового объекта и стойки колонны добавляют опорную конструкцию и получают модель для печати; в соответствии с моделью, подлежащей печати, применяется метод селективного формования лазерным плавлением, получается напечатанное изделие, проводится термообработка напечатанного изделия и получается формованное изделие; проведение поверхностной обработки формованной детали для удаления подложки с получением готовой детали из жаростойкого сплава.

С помощью режимов твердой опоры в форме листа и опоры колонны можно увеличить фиксирующую силу, снизить риск деформации остаточного напряжения, решить проблемы, связанные с чрезмерным наличием твердой опоры, которую трудно устранить в более поздний период.

US20230311408 Способ и устройство для аддитивного производства

Описаны способ и устройство для изготовления трубчатых или полых объемных изделий сложной формы без использования оправки. Вместо оправки форма составного объекта локально определяется роликом, который размещается в соответствии с локальной геометрией детали в точке наплавки. Использование быстроотверждаемых смол позволяет «заморозить» композитную полосу сразу после укладки.

DE102022118368 Элемент подшипника качения и способ изготовления элемента подшипника качения

Элемент подшипника качения, в частности кольцо подшипника, имеет большое количество напечатанных на 3D-принтере слоев, причем по меньшей мере часть этих слоев состоит из нескольких. B соответствующих слоях, расположенном рядом друг с другом, участки слоя выполнены из разных материалов, а аналогичные участки слоя расположены непосредственно друг над другом в несколько таких слоев, так что одно наслоение материала обеспечивается поперечно структуре слоев 3D-печати.

US20240033823 Система и способ высокопроизводительного аддитивного изготовления спеченных деталей с низкой анизотропией

Агент селективности спекания (ингибитор или промотор) выборочно наносится на слой построения в соответствии с границей рисунка. Когда слои наращиваются и деталь спекается, ингибированная область остается несвязанной, таким образом определяя край детали. Материал содержит порошок, заключенный в когезионное связующее, которое обеспечивает склеивание соседних слоев. Процесс сборки включает в себя формирование листов плотного связующего, внедренного в исходное сырье, с последующим нанесением чернил для селективного спекания на слой. После завершения сборки процесс продолжается удалением связующего, спеканием и отделкой.

RU2787815 Способ изготовления изделия с композиционной структурой из порошковой стали с ТРИП-эффектом

Изобретение может использоваться для производства деталей сложных форм или их частей в различных отраслях машиностроения. На подложку поочередно наносят слои путем расплавления порошковой стали концентрированным источником теплоты. После нанесения n≥1 слоев металл контролируемо охлаждают до комнатной температуры. Скорость охлаждения металла в интервале температур от 900 до 200 °С не превышает 40 °С/с. Полученную заготовку подвергают деформационной обработке, обеспечивающей энергию деформации в кристаллической решетке металла от 20 до 50 мДж/м2. Технологический цикл многократно повторяют вплоть до формирования по меньшей мере части детали. Обеспечивается получение изделия с высокими прочностными свойствами и сопротивлением хрупкому разрушению в процессе эксплуатации.

RU2800693 Способ аддитивного формирования изделий с эффектом памяти формы

Изобретение относится к способу получения изделий с эффектом памяти формы, изготовленных с помощью технологии прямого лазерного выращивания из сплава NiTi. Из атомизированного сферического порошка сплава системы NiTi, содержащего 49,5±0,3 ат.% никеля, с размером частиц 50-150 мкм методом послойного лазерного выращивания формируют изделие путем непрерывной наплавки на поверхность при использовании защитного газа. В качестве поверхности для наплавки используют группу подложек, включающую основную и вспомогательную подложки. Послойное лазерное выращивание осуществляют при диаметре лазерного пятна 2,5-3,5 мм, расстоянии между проходами 40-50% от диаметра лазерного пятна, толщине слоев 0,6-0,8 мм, мощности лазера 700-800 Вт, скорости движения наплавочной головы 12 мм/с и скорости подачи порошка в зону плавления в диапазоне от 12 до 16 г/мин. После остывания сформированного изделия вспомогательную подложку удаляют без отрезного инструмента. Обеспечивается формирование изделия со степенью восстановления формы 100% и упрощенный демонтаж готового изделия с подложки.

RU2802607 Способ аддитивного производства металлических, керамических или композитных изделий

Изобретение относится к технологии послойного синтеза сложных металлических изделий из порошковых материалов с использованием порошка из по меньшей мере одного металла и по меньшей мере одного связующего. Изобретение может быть использовано при изготовлении металлических, металлокерамических, керамических и композитных изделий методом аддитивного производства (послойного синтеза) в разных отраслях машиностроения, например, для изготовления металлических изделий для авиационной, автомобилестроительной, кораблестроительной и др. отраслях с высокой точностью и качеством поверхности.

RU2810140 Способ получения 3D-объектов сложной формы из керамики высокоэнтропийного сплава методом струйного нанесения связующего

Способ получения 3D-объекта характеризуется тем, что построение изделия сложной формы происходит по заранее подготовленной компьютерной трехмерной модели, учитывающей возможные усадки и коробления, разделенной на слои. Далее однофазный порошок из керамики высокоэнтропийного сплава со сферической формой частиц загружают в установку струйного нанесения связующего и проводят изготовление грин-модели, после чего грин-модель помещают в печь и проводят спекание. Техническим результатом предлагаемого способа является получение изделия сложной формы из однофазной керамики высокоэнтропийного сплава, стойкого в высокотемпературном окислительном газовом потоке (2600 °С).